La base de los módulos de manufacturing, aquellos dirigidos a organizar la producción, son los productos. Estos son compartidos con el resto de módulos (ventas, inventario, etcétera…).

El módulo de Manufacturing (Fabricación) añade a los productos las Listas de materiales (Bill Of Materials). En ellas se recoge el material y las operaciones necesarias para fabricar un producto.

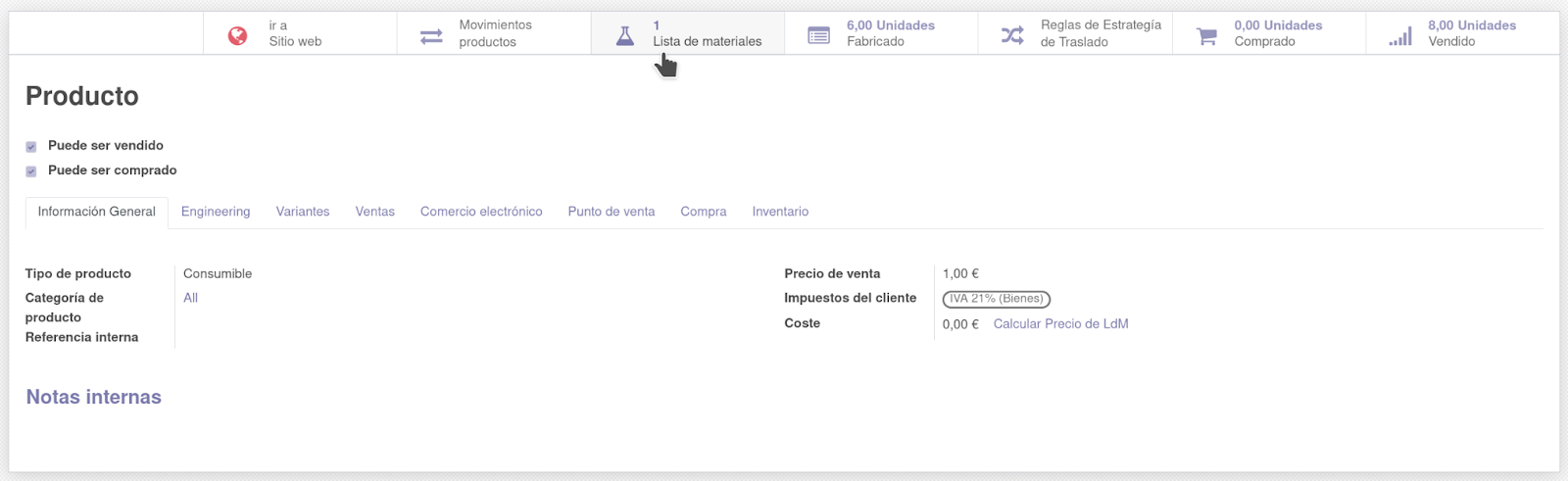

Cada producto tiene un acceso directo para acceder a las Listas de materiales vinculadas.

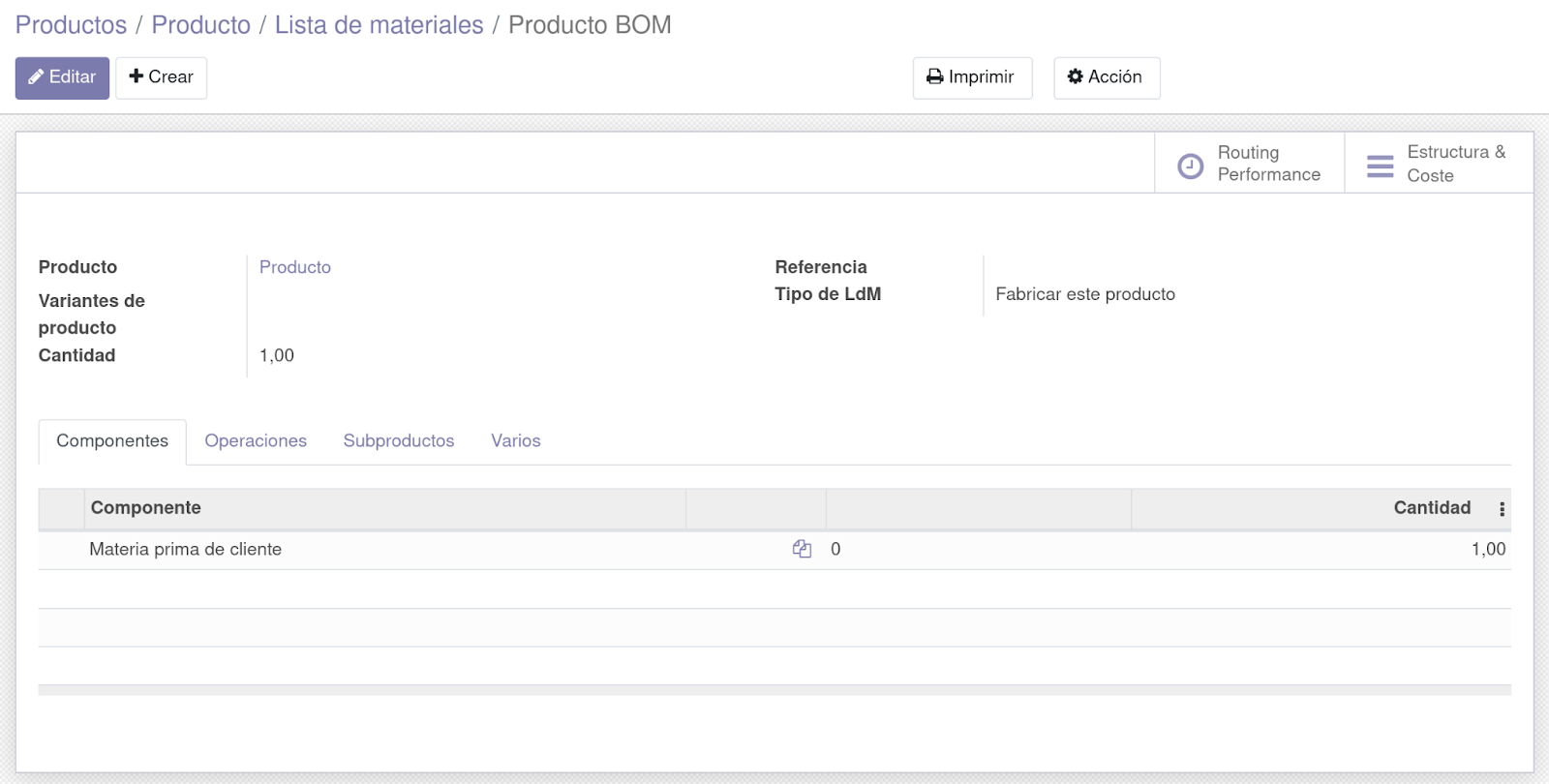

A través de el llegamos a la lista de materiales del producto:

En su configuración más básica, tenemos las siguientes pestañas:

- Componentes, en donde especificaremos que materiales son necesarias para la producción, para tener en cuenta el stock necesario.

- Operaciones, en donde listaremos las acciones necesarias para la producción, de manera que se pueda planificar la reserva de la maquinaria necesaria.

- Subproductos, donde podremos especificar los subproductos derivados de la producción para crear un movimiento de stock tras finalizarla.

Las operaciones son una pieza fundamental del módulo. Están asociadas a los centros de producción, que son la representación en Odoo de la maquinaria del taller.

Podemos acceder a ambos a través del menú de ‘Configuración’ del módulo:

.png)

Cada operación tiene un centro de producción asignado y, opcionalmente, un tiempo estimado de duración y una hoja de requisitos e instrucciones para la producción.

.png)

Los centros de producción también tienen propiedades.

Entre ellas encontramos el tiempo de eficiencia que es un factor de productividad que afecta al tiempo estimado de cada tarea, la capacidad de producir productos en paralelo, el tiempo antes/después producción, en donde se puede estipular el tiempo que lleva la preparación/limpieza de la máquina y los centros alternativos, que son otros centros de producción capaces de realizar las mismas tareas, es decir: otras máquinas del taller que también puedan realizar la producción.

.png)

¶ Flujo de fabricación bajo demanda

.png)

El flujo normal de fabricación bajo demanda implica los siguientes pasos:

- Se crea un presupuesto y se envía al cliente.

- Cuando lo acepte, el presupuesto se confirma y se transforma en un Pedido de venta

- El pedido de venta crea una orden de producción que a su vez contiene las órdenes de trabajo necesarias para cumplir los requerimientos del pedido.

- Las órdenes de trabajo se ejecutan, la órden de producción es marcada como “Hecha” y los productos están disponibles para su envío.

Una orden de producción contiene los materiales necesarios y una o más órdenes de trabajo.

Una orden de trabajo contiene una o más operaciones.

El módulo se tiene la capacidad de encargarse de la planificación de la producción: reserva las cantidades de materiales y las máquinas necesarias para poder llevar a cabo la producción.

Podemos ejecutar la reserva de material mediante el botón “Comprobar la disponibilidad” y la de la maquinaria mediante el botón “Plan”.

.png)

.png)

.png)

.png)

Vista de las órdenes de trabajo antes y después de planificar la producción.

¶ Limitaciones del flujo normal

La creación automática de órdenes de producción entorpece la habilidad para reorganizar de manera manual la producción.

Por ejemplo, si un pedido contiene 4 unidades del un producto que requiere operación de 15 minutos, creará una sola órden de trabajo de una hora para las cuatro unidades, aunque exista otra máquina capaz de producir en paralelo las piezas, recortando el tiempo a la mitad.

¶

¶ Flujo de fabricación bajo demanda mediante solicitudes.

Para superar las limitaciones del flujo normal, hemos introducido el módulo de solicitudes de fabricación, que crea un paso intermedio entre el pedido de venta y la órden de producción.

Para que un producto tenga este paso intermedio, necesitamos activar en su ficha la casilla Solicitud de fabricación

.png)

Cuando exista un pedido de venta con un producto que tenga esta casilla marcada, en lugar de crear una órden de fabricación creará una solicitud de fabricación.

.png)

Una vez aprobada, se habilitará el botón Crear orden de fabricación

.png)

Ahora podremos especificar manualmente tanto la cantidad a producir como las fechas límites de producción.

.png)

Al crear la orden de fabricación (MO), nos mostrará la pantalla de esta:

.png)

Aquí podremos seleccionar el centro de producción en el que se llevará a cabo la producción y modificar el resto de aspectos de la órden de fabricación.

Una vez confirmada, podremos empezar a contabilizar el tiempo de trabajo directamente desde esta vista:

.png)

¶

¶ Aplazar la selección del centro de trabajo hasta que se vaya a realizar

Es posible aplazar la selección del centro del trabajo hasta el mismo momento en el que se va a empezar la producción.

Para ello, hemos de crear un centro de trabajo genérico y activar en él la casilla TBC (To Be Confirmed / por confirmar):

.png)

Las operaciones que tengan lugar en este centro de producción “virtual” podrán ser planificadas con normalidad, exigiendo, en el momento de empezar el conteo de tiempo, la selección del centro de trabajo en el que se está realizando.